曲轴气体氮化工艺过程中的重点

曲轴气体氮化与处理其他氮化零件类似,其工艺过程一般要经过前清洗、升温、保温、冷却、后清洁等5个阶段,包括出装炉。不同的厂家在气体氮化工艺上略有不同。

气体氮化工艺参数一般为:平均升温速度100℃/h;保温温度为540-570℃;保温时间为3-4h。

氮化温度的选择范围及控制,对于碳钢或铸铁或低合金钢,常采用低温氮碳共渗技术。实践表明:氮化层的硬度和渗层与温度、时间、浓度有很大关系。

氮化工艺气体比例流量,强渗时HN3、CO2、N2的比例一般为55:5:40,通气量一般为炉膛体积的1.5-2倍。适当提高HN3含量,可以加大渗层深度;适当提高CO2含量,可以提高工件表面硬度。扩散时HN3、CO2、N2的比例一般为40:5:55,通气量一般为炉膛体积的1-1.5倍。

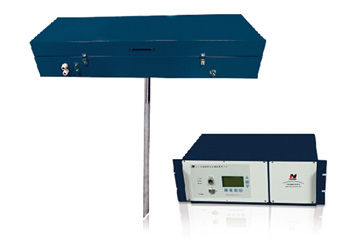

气体氮化处理的初期,先在NH3浓度过剩的气氛中,生成均匀的不太厚的氮化物层,再适当调低气氛中的氨中氮浓度,使表面的氮向内部扩散,以控制零件表面组织。因此气氛的管理十分重要,特别是对需要深扩散层的零件,气氛控制更要精准。武汉华敏热处理氮控系统,精确计算氢含量,相较于传统的铂比热导传感器,具有测量精度高、灵敏度高,温度漂移小等优点。

炉内氢含量:强渗区氢含量10%-18%以上;扩散区氢含量8%-13%以上,使用内置进口MEMS热导传感器的武汉华敏氢探头,对被测气氛中的氢含量进行精密测量。

烘炉工艺:每次新起炉装工件之前应进行空渗,空渗时间6-12h,氢含量达到10%以上。新炉子连续使用一段时间(3个月)后,应进行空渗。温度600℃保温12h以上,只通少量氮气,维持炉压却可获得理想的硬度和渗层。

下一篇:氨气分解率是高?是低?

上一篇:渗氮技术中的气体渗氮控制

相关资讯

最新产品

同类文章排行

- 氮化炉中渗氮与氨分解率的关系

- 渗碳件常见缺陷与对策

- 氨气分解率是高?是低?

- 曲轴气体氮化工艺过程中的重点

- 渗氮技术中的气体渗氮控制

- 化学热处理氮势控制新技术

- 退火炉炉内气氛的改善方法之一

- 热处理精密渗碳技术

- 热处理多用炉碳势控制的推荐方案

- 解析连续退火炉内气氛控制

最新资讯文章

您的浏览历史

鄂公网安备 42018502001534号

鄂公网安备 42018502001534号 微信二维码

微信二维码