氨气分解率是高?是低?

在渗氮工艺温度和装炉情况稳定时,氨分解率的控制多以调整炉膛压力和氨气流速来实现。氨的流速越大,在炉膛内停留的时间越短,分解率越低。这是因为氨的分解是通过钢铁表面的触媒作用而实现,流速越大,一部分氨来不及分解就被作为废气排出,这样一来,实际流入炉膛的氨气分解数量就变小了,所以其分解率就下降了;反之,则相反。

氨气分解率取决于渗氮温度、氨气流速、炉内压力、渗氮工件的表面状态以及有无催化剂等因素。实现表明,对应于一定的工艺温度,氨的分解率有一个比较适宜的范围。如果分解率过低,大量的氨来不及分解,提供活性氮原子的机率少,不仅渗氮速度低,而且造成浪费。如果分解率过高,炉气中几乎全部由分子状态的N2和H2组成,所能提供的活性氮原子极少,实际上不能渗氮。此外,炉内的氢气浓度太大,吸附在工件表面阻碍氮的渗入。因此,对应于一定的温度,氨的分解率有一个比较适宜的范围。

如果氮化质量出现异常、新材料新产品氮化工艺试验和新氮化设备调试时,就需要进行连续测氨的解率,目前常规的氮控系统,基本采用的是手动输入补偿常量,将固定的原始氨含量带入氢含量的排查运算,操作复杂,且无法实现跟踪气氛比例变化,一旦工艺发生变化,需要重新设定。

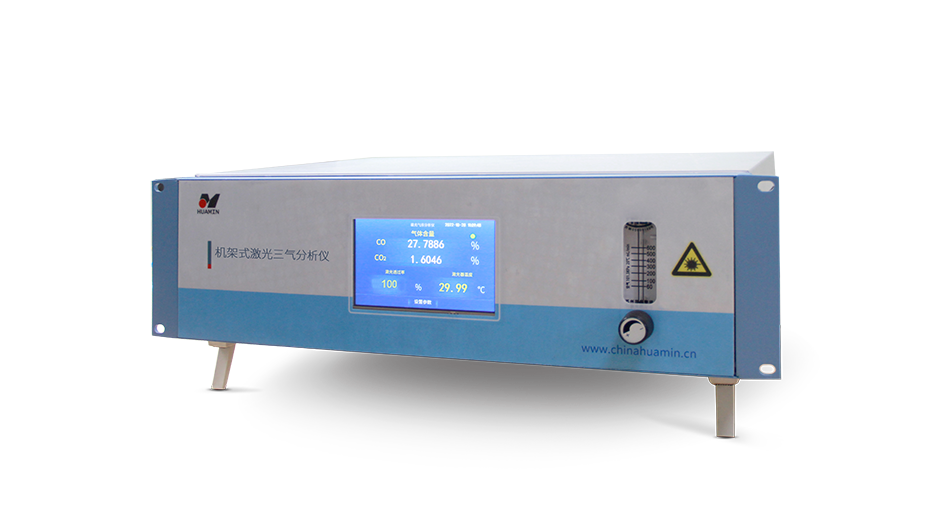

武汉华敏的研发团队进行了大胆的创新,将自动补偿氮势功能运用到氮势控制系统里,运用带流量远传变送的流量计,排除掉除氨之外其他的气体所占的比例,仅计算由氨分解生成的氢含量,准确计算炉内实际氮势值。

下一篇:渗碳件常见缺陷与对策

上一篇:曲轴气体氮化工艺过程中的重点

最新产品

同类文章排行

- 氮化炉中渗氮与氨分解率的关系

- 渗碳件常见缺陷与对策

- 氨气分解率是高?是低?

- 曲轴气体氮化工艺过程中的重点

- 渗氮技术中的气体渗氮控制

- 化学热处理氮势控制新技术

- 退火炉炉内气氛的改善方法之一

- 热处理精密渗碳技术

- 热处理多用炉碳势控制的推荐方案

- 解析连续退火炉内气氛控制

最新资讯文章

您的浏览历史

鄂公网安备 42018502001534号

鄂公网安备 42018502001534号 微信二维码

微信二维码